Hozzáadott érték központú menedzsment

Nagyon sok szervezet úgy gondolja, hogy a Lean menedzsment egy költségcsökkentési módszer, pedig a Lean menedzsmentnek nem a célja, hanem az eredménye a költségek csökkenése és az elsődleges célja a hozzáadott érték növelése, amit néha ideiglenesen a ráfordítások növelésével lehet elérni. Csodák nincsenek és a Lean menedzsment sem ígér csoda recepteket. Minden változás plusz energia befektetést igényel a szervezettől. A problémák feltárása, a folyamatok, emberek fejlesztése, a változások szervezeti kultúrában és irányítási rendszerekben való meggyökereztetése a kulcs emberek aktív részvételét és energia ráfordítását igényli. A tapasztalat azt mutatja, hogy a gazdasági válságból, azok a szervezetek kerültek ki erősebben, akik nem csak a pénzügyi egyensúly megteremtésére és a költségek csökkentésére koncentráltak, hanem a piaci igények változását képesek voltak rugalmasan követni, folyamatosan csökkenteni a veszteségeket (felesleges erőforrás ráfordításokat) és növelni a hozzáadott értéktartalmat a tevékenységeikben, ha kell akár többlet költségek (befektetések) árán is.

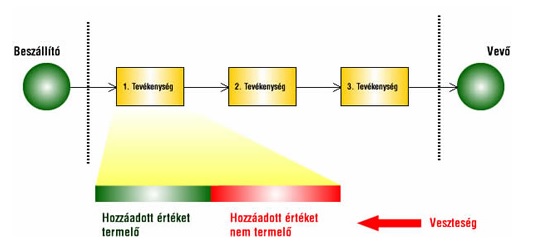

Hozzáadott érték és veszteség

A hozzáadott érték központú (Lean) menedzsment és fejlesztés, azt jelenti, hogy azoknak a tevékenységeknek és erőforrásoknak az arányát növeljük a szervezetünkön belül, amelyek a külső és belső vevőink szempontjából hozzáadott értéket adnak (igényli, elismeri, hajlandó megfizetni a vevő).

Mi az, ami értéket teremt, mi az, amiért hajlandóak fizetni az ügyfeleink? Minden egyéb tevékenység veszteség. Tehát veszteség, ha olyan terméket vagy szolgáltatást állítunk elő, amire nincs igény, ha feleslegesen erőforrásokat, energiát használunk fel ennek érdekében.

Veszteség, ha

- Hibásan végezzük el a feladatot, vagy selejtet gyártunk, újra el kell végezni egy feladatot

- Ha bonyolultan, több lépésben, több mozgatással, adminisztrációval végezzük el a feladatot,

- A párhuzamosan, többször elvégzett feladatok

- Ha túltermelünk, olyan tevékenységeket, feladatokat végzünk el, amit a vevő nem igényelt

- A felesleges készlet, felhalmozása (amiben lekötve áll a pénzünk)

- Az állásidő a felesleges várakozás, amikor az erőforrásokért fizetünk, de nem tudjuk megfelelően kihasználni őket.

- A ki nem használat kapacitások, terület, erőforrások, képességek

- A felesleges szállítás, mozgatás, utazás

Ezen veszteségek közül a termelő vállalatoknál talán az egyik legnagyobb potenciál a készletekben van, ugyanis itt a költségek körülbelül 60% az anyagköltség.

A szolgáltató vállalatoknál, pedig a bér és rezsi költségek csökkentésében van a legnagyobb potenciál és azt vizsgáljuk, hogy a rendelkezésre álló kapacitások (emberi erőforrás, IT, terület) felhasználása térben és időben mennyire van összhangban a piaci igények változásával.

Lean filozófia

A Lean filozófia lényege, hogy a veszteségek folyamatos kiküszöbölésével csökkenti az érték előállítási folyamat átfutási idejét (és a gyártásban lévő készleteket, a szolgáltatás során lekötött erőforrásokat), így hatékonyan, gyorsabban és rugalmasabban tudunk reagálni a vevők igényeire, ezzel jelentősen növelve cégünk versenyképességét és a cégen belül tőkeforgási sebességet.

A Lean bevezetés képesség fejlesztés, ami segíti a vállalatot a piaci igényekhez igazodó rugalmas és hatékony erőforrás felhasználásban.

Minden fejlesztés első lépése egy helyzetfeltárás, a problémák, fejlesztési lehetőségek felismerése. Ha vállalat irányításáért felelős menedzsment team közösen feltárja, felismeri a problémákat és azok gyökérokait, akkor már félúton vagyunk a megoldáshoz. Sok működésfejlesztési projektünk során tapasztaltuk azt, hogy azzal, hogy a vállalat különböző funkcióiban ülő vezetőket leültettük egy asztalhoz és egy csapatmunkában közösen tártuk fel egy lényeges értékteremtő folyamathoz kapcsolódó problémákat, igen jelentős változásokat és fejlődést lehetett elérni az adott folyamat teljesítményében és az érintettek elégedettségében.

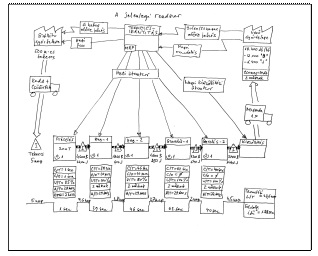

Értékáram feltérképezés

A lean menedzsment eszköztárában kialakult egy rendkívül hasznos módszer, az Értékáram feltérképezés, amely lényege, hogy az érintett területek vezetőinek bevonásával, a beszállítóktól a termék, szolgáltatás vevőhöz való leszállításáig feltérképezzük, azokat a tevékenységeket, amelyek az alapanyagok és információk vevői igényeknek megfelelő termékké vagy szolgáltatássá való megfelelő átalakításához és a vevőhöz eljuttatásához szükségesek.

Az értékáram térkép egy ábrán tartalmazza az anyag, információ vevő igényeknek megfelelő átalakítása során végzett műveletek összes lényeges információját (ciklusidő, selejt, átállási idő, rendelkezésre állás, operátorok száma, készlet).

Az értékáram térképen közösen elemezzük az egyes tevékenységeket hozzáadott érték szempontjából, meghatározzuk a hozzáadott érték teremtő idõ és a teljes átfutási idő arányát és azonosítjuk az értékáram fejlesztésének lehetőségeit a Lean alapelvek szerint.

Az értékáram feltérképezés végére a vezetés egy olyan Lean bevezetési akció tervet tud kidolgozni, amely végrehajtásával a szervezet szempontjából a legnagyobb rendszer szintű javulást és eredményeket lehet elérni.

Az értékáram feltérképezésnek nagyon nagy előnye, hogy az érintett területek vezetői közösen azonosítják és a munka végére ugyanúgy látják a fejlesztési lehetőségeket (nem csak a saját területük), hanem a teljes érték előállítási folyamat és annak főbb érintettjei szempontjából. Így a későbbiekben a fejlesztési projektek, Kaizen (folyamatos fejlesztési) akciók során jobb lesz az együttműködés közöttük és elkötelezettek lesznek a végrehajtás során.

Helyes célok kitűzése

Nemrég jártam Japánban és több nagy Japán vállalat vezetőivel volt szerencsém elbeszélgetni. A Panasonic vállalat vezetői elmondták, hogy Konosuke Matsusita úrnak, a vállalat alapítójának az volt a filozófiája (küldetése), hogy szeretné az emberek életminőségét és a társadalmi jólét javítani az általuk előállított termékekkel, ezért olyan termékeket akarnak gyártani, amelyek maximálisan megfelelnek a felhasználók igényeinek. A Panasonic munkatársai folyamatosan keresik a vevői visszacsatolást, megfigyelik a vevőket használat közben, elemzik a konkurenciát, hogy az ő termékük legyen a piacon a legjobb értékajánlat. Ahhoz, hogy a legjobb érték ajánlatot tudjuk biztosítani a piacon, folyamatosan fel kell tárni és csökkenteni kell a működésben lévő veszteségeket, amely módszert a japánul Kaizen-nek neveznek.Náluk az első a minőség és a költségeket azért csökkentik, hogy minél több ember számára megfizethetők és elérhetők legyenek a termékeik, ezáltal minél több ember életminőségét tudják javítani.

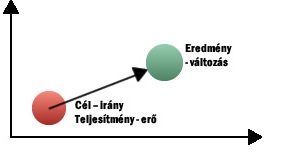

Úgy gondolom, hogy a korábbi évek költségcsökkentési és nyereség növelési fókuszáról (ami mára már sokszor a vevők, dolgozók, beszállítók elégedettségének csökkenését vonta maga után) célszerű lenne áttérni egy magasabb rendű cél, a hozzáadott érték növelésének fókuszára, ahol azt keressük, hogy a működés lényeges érintettjeinek szempontjából, mi az, ami hozzáadott értéket teremt. Talán sokan tapasztalják az életükben, hogy egyre többet, egyre hatékonyabban dolgozunk, folyamatosan fejlődnek a módszereink és a technológiánk, még se igazán érezzük jobban magunkat, mint 10-20-30 éve. Ugyanis egy társadalom, vállalat, egyén sikere szempontjából a teljesítmény mellett egy másik fontos tényező is szükséges a megfelelő célok (irány) megválasztása. Ha jó az irány, és megfelelő a befektetett teljesítmény, akkor lesz megfelelő a változás és az eredmény.

Az életünk, a társadalom, illetve egy vállalat célja nem lehet egyszerűen a profit. Szükségesek magasabb rendű (igazi) célok. Egy vállalat célja, küldetése nem egyszerűen az, hogy nyereséget termeljen. A profit egy fontos eredménye és elismerése lehet a vállalat működésében résztvevő érintettek tevékenységeinek. Minden szervezet azért jön létre, hogy a működésének főbb érintettjeinek igényeit kielégítse, számukra hozzáadott értéket teremtsen. A dolgozók számára munkát, fejlődést és biztos megélhetést, a vevők, ügyfelek számára termékeket, megoldásokat, a beszállítók számára megrendeléseket, bevételt, az állam számára adóbevételt, közfeladatok ellátását.

Ahol a hozzáadott érték tartalmú tevékenységek és erőforrások arányát növeljük a gazdaságban, illetve egy szervezet működésében ott fejlődni fog a „Jól lét – Jó lét” az érintettek elégedettebbek lesznek. A japán vállalatok közül talán első között és a legmagasabb szinten a Toyotának sikerült ezeket a célokat megvalósítania és ezen keresztül látványos sikereket ért el a világpiacon. Mára „Best Practice”, legjobb gyakorlatnak számít a Toyota menedzsment rendszer és tőlük tanul a világ számos kiemelkedő vállalata: AUDI, Mercedes, TNT, SIEMENS, GE, DELL, VODAFONE, TESCO, NOKIA, PHILIPS, GM…

A vállalatok számára rendelkezésre állnak azok az alapelvek és módszerek, amelyek „Lean menedzsment” néven a Toyota vállalat sikeréhez vezető jó gyakorlatokat, módszereket foglalják rendszerbe.

A Lean menedzsment egy olyan filozófia és rendszer, ahol a profit egy következmény és az elsőleges cél a hozzáadott érték növelése a vevők és főbb érintettek szempontjából, a dolgozók, alvállalkozók bevonásával és aktív elkötelezett részvételével.

A Lean filozófia 5 alapelve bárhol alkalmazható.

- Meg kell határozni, hogy melyek a hozzáadott értéket tartalmazó és nem tartalmazó tevékenységek a vevő szempontjából

- Azonosítani kell az összes, a termék vagy szolgáltatás előállítása szempontjából szükséges tevékenység láncolatát, az értékáramot és azonosítani kell a veszteségeket.

- Folytonossá, megszakítások, eltérítések, megállások nélkülivé kell tenni az értékáramot

- Csak azt szabad előállítani, amit a vevő igényel, amikor a vevő igényli azt: húzó rendszer kialakítása

- Folyamatosan törekedni kell a tökéletességre, a veszteségek folyamatos felderítésén és eltávolításán keresztül.

LEAN Management bevezetése egy több éves változási program keretében valósítható meg a vállalatoknál, amely számos Lean elem egymásra épülő párhuzamos fejlesztését igényli.

- A Lean menedzsment bevezetése szemléletváltással kezdődik, amely során a vezetés megérti és adaptálja a Lean filozófia elveit.

- A teljes kultúraváltást szinte mindenhol megelőzi egy oktatási program, amely során a vállalat vezetői és kiválasztott munkatársai megismerik a Lean menedzsment alapelveit, módszereit és gyakorlati szinten elsajátítják, alkalmazzák azokat.

- Az elsajátított ismereteket és módszereket tapasztalatunk szerint lépésről lépésre pilot projekteken keresztül lehet beépíteni a szervezet működésébe,

- amely pilot projekteknek biztos alapját képezheti az 5S bevezetés (rend, fegyelem, transzparencia, tisztaság fenntartása), a megfelelő szabványosított munka kialakítása (stabil működés alapjainak megteremtése), illetve az azt követő célirányos Kaizen (folyamatos fejlesztési - veszteségcsökkentési) workshopok végrehajtása.

- A Lean bevezetés megalapozására alkalmas eszköz a korábban részletezett értékáram feltérképezés (mint stratégiai eszköz alkalmazása), amely alapján kijelölhetők azok a pontok, amely területeken elindított Kaizen workshopok a legjobb eredményeket hozhatják.

- Minden rendszer akkor működik jól, ha összhangban van a környezetével, ezért nagyon fontos a Lean menedzsment integrálása a vállalat meglévő irányítási alrendszereivel (értékelés, ösztönzés, fejlesztés, IT, minőségirányítás, beszállító kezelés, stb.).

Az elmúlt 10 évben Magyarország számos kiemelkedő vállalatával volt szerencsém együtt dolgozni a Lean menedzsment bevezetésén. A tapasztalat azt mutatja, hogy azoknál a vállalatoknál hozta a legjobb eredményeket, ahol a felső vezetés nem még egy menedzsment eszközként (projektként) kezelte a Leant, hanem megértette, magáévá tette a Lean filozófiát és elkötelezett irányítója volt a bevezetési folyamatnak.

Dr. Németh Balázs

Ügyvezető igazgató, Kvalikon Kft.

- Six Sigma Black Belt képzés - 2024. Április 4-5, 11-12, 18-19, 25-26; Május 3 és 2024. Május 23-24, 30-31; Június 6-7, 13-14, 21

- Folyamatmérnök képzés - 2024. Április 18-19, 25-26; Május 2-3

- Kaizen Menedzser képzés - 2024. Április 22-23, 29-30; Május 6-7 és 2024. Május 21-22, 27-28; Június 3-4

- Lean Office képzés - 2024. Április 22-23, 29-30; Május 6 és 2024. Május 21-22, 27-28; Június 3

- Lean tréner képzés - 2024. Április 25-26, 29-30; Május 6

- Lean Vezetés - Lean Coaching képzés - 2024. Április 25-26; Május 7

- Train the trainer képzés - 2024. Április 25-26; Május 6

- Kaizen rendszer képzés - 2024. Április 29-30; Május 6 és 2024. Május 27-28; Június 3

- Problémamegoldás képzés - 2024. Április 29-30 és 2024. Május 27-28

- Művezető képzés - 2024. Május 8-9, 15-16

- FMEA képzés - (AIAG-Core Tools A modul) - 2024. Május 13-14

- MIR Belső auditor képzés - 2024. Május 13-14

- 8D (AIAG-Core Tools D modul) - 2024. Május 15-16

- Folyamatmenedzsment képzés (EOQ MNB - KVALIKON) - 2024. Május 16-17, 23-24, 30-31

- KIR (ISO 14001) belső auditor képzés - 2024. Május 15-16

- VDA 6.3. Folyamatauditor képzés - 2024. Május 21-22-23

- Kaizen Menedzser képzés - 2024. Április 22-23, 29-30; Május 6-7 és 2024. Május 21-22, 27-28; Június 3-4

- Kaizen rendszer képzés - 2024. Április 29-30; Május 6 és 2024. Május 27-28; Június 3

- Lean Office képzés - 2024. Április 22-23, 29-30; Május 6 és 2024. Május 21-22, 27-28; Június 3

- Six Sigma Black Belt képzés - 2024. Április 4-5, 11-12, 18-19, 25-26; Május 3 és 2024. Május 23-24, 30-31; Június 6-7, 13-14, 21

- Teljesítménymenedzsment képzés - 2024. Május 22-23-24

- BEST PRACTICE FÓRUM - KÖRBER HUNGÁRIA - 2024. Május 17

- AIAG Core Tools alapok képzés - 2024. Május 27-28-29

- LEAN FÓRUM Folyamatfejlesztési Konferencia - 2024. Május 31

- Minőségtechnikák képzés - 2024. Május 27-28-29

- Problémamegoldás képzés - 2024. Április 29-30 és 2024. Május 27-28

- Változásmenedzsment - 2024. Május 28-29

- Kockázatmenedzsment képzés - 2024. Május 30-31

- Projektmenedzsment képzés - 2024. Június 3-4, 5

- Lean alapképzés - 2024. Június 6, 13, 20

- Lean Management képzés - 2024. Június 6-7, 13-14, 20-21

- Vezetői képzés - Készségfejlesztés modul (A) - 2024. Június 10-11

- Hoshin Kanri képzés - 2024. Június 10-11

- Minőségellenőr képzés - 2024. Június 10-11-12

- 5S képzés - 2024. Június 13

- TPM MASTER képzés - 2024. Június 13-14, 20-21

- Vezetői képzés - Emberek vezetése modul (C) - 2024. Június 17-18

- Időgazdálkodás képzés - 2024. Június 20-21

- Vezetői képzés - Kommunikáció és változáskezelés modul (D) - 2024. Június 24-25

- BEST PRACTICE FÓRUM - ROTO - 2024. Szeptember 26